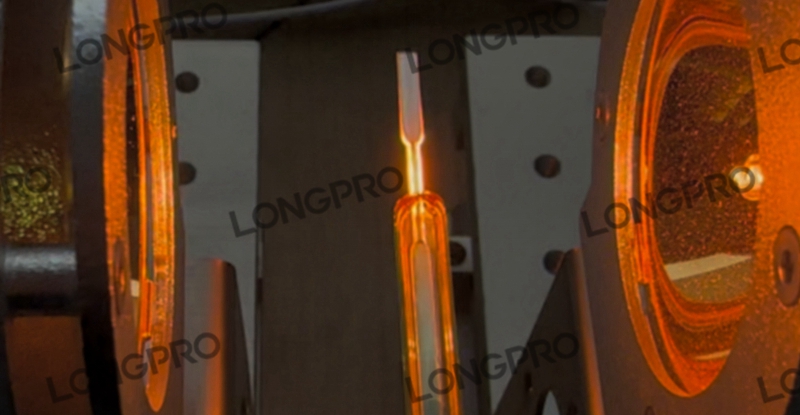

干簧管制造中,玻璃管熱熔封裝是決定產品密封性、絕緣性與機械強度的核心環節,當前主流工藝為傳統火焰加熱與紅外點狀聚焦加熱(以 IRS-1000 為代表),二者核心差異如下:

維度 |

紅外點狀聚焦加熱 |

傳統火焰加熱 |

熱源與能量 |

電能產生特定波長紅外光,經光學鏡片精準聚焦(光能→熱能) |

煤氣 / 天然氣與氧氣混合燃燒產熱(化學能→熱能) |

精度與控制 |

毫米 / 微米級局部加熱,熱影響區極小;數字化程序精準控溫,無環境干擾 |

依賴氣體壓力 / 流量調節,火焰形態易受氣流影響,熱影響區大,金屬桿氧化面積廣 |

環境與安全 |

無燃燒副產物(水汽、CO?),適配高純度保護氣氛;無明火、無易燃氣體風險 |

燃燒產生污染物,需復雜氣流隔離;涉及易燃氣體,存在泄漏、爆炸隱患 |

自動化與一致性 |

全電信號控制,易集成全自動生產線,批次一致性極高 |

雖可自動化,但氣體參數漂移需人工干預,一致性依賴經驗 |

成本結構 |

初始設備投資高,運行(電費)、維護成本低 |

初始設備投資低,運行(氣體消耗)、安全管理成本持續產生 |

各自優劣勢

??優勢:高精度局部加熱保護精密部件;數字化控制提升良品率與一致性;潔凈無污染適配高端需求;無明火更安全;軟件調參靈活,適配多品種生產與研發。

??劣勢:初始設備價格與技術門檻(光學/材料/熱控制)高;部分玻璃對特定紅外波長吸收不佳。

(2)傳統火焰加熱

??優勢:設備與運行成本低,適配大批量成本敏感需求;技術成熟、操作人員熟練;通用性強,適配主流型號大規模生產;適配大尺寸玻璃管。

??劣勢:精度有限,難滿足超微型產品需求;燃燒產物污染封裝氣氛;易燃氣體有安全風險;需持續監控氣體參數,過程控制復雜。

(3)行業應用現狀

??傳統火焰加熱為絕對主流,以成本效益滿足約90%通用干簧管(繼電器、普通傳感器)生產需求。

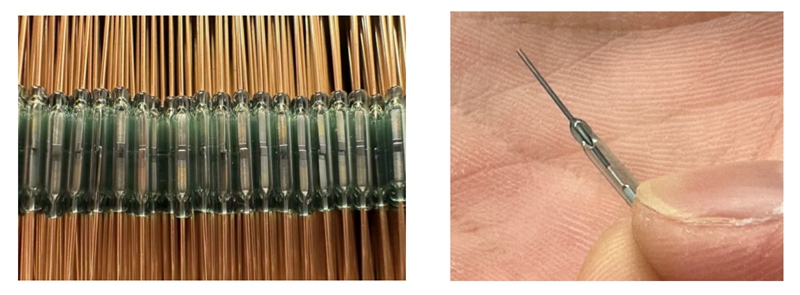

??紅外點狀聚焦加熱向高端領域滲透,應用于超微型干簧管(醫療設備、高端耳機)、高可靠性產品(航空航天、汽車安全系統)及研發原型調試,是未來精密封裝方向。

當醫療微型傳感器需零污染封裝、航空航天元件對可靠性要求 “萬無一失”、高端電子設備追求更小尺寸干簧管時,傳統火焰加熱工藝已難以匹配高端制造的 “精度需求”。紅外點狀聚焦加熱技術(如 IRS-1000)憑借 “外科激光刀” 般的精準特性,為干簧管高端制造需求提供了適配方案。

傳統火焰加熱以低成本支撐了干簧管大規模生產,但在高端應用場景中,其局限逐漸凸顯:燃燒產生的水汽、CO?易侵蝕封裝保護氣氛,可能降低產品絕緣性;火焰溫度場難以精準控制,熱影響區易導致微型簧片氧化、玻璃承受額外熱應力,制約良品率提升;易燃氣體的存儲、運輸與監控不僅增加安全管理成本,還使批次一致性依賴操作人員經驗,存在批量損失風險。

紅外點狀聚焦加熱技術恰好針對這些痛點形成突破:通過紅外光 “點對點” 加熱,毫米至微米級的聚焦范圍可實現玻璃管僅封裝區域受熱,鄰近精密部件不受影響;依托數字化控制,光斑大小、加熱功率、持續時間可精準至毫秒級,保障批量生產中產品質量的高度一致性,助力良品率顯著提升;無燃燒過程意味著無污染物產生,能夠適配醫療、航空航天領域對封裝氣氛的超高純度要求;同時無需依賴易燃氣體,大幅提升生產線安全系數。

從企業生產運營視角看,工藝選擇需考量長期價值。紅外點狀聚焦加熱雖初始設備投入相對較高,但長期應用中成本優勢逐步顯現:運行階段以電費為主,成本低于持續采購煤氣、氧氣的傳統工藝;維護過程無需處理燃氣管道維護、噴嘴積碳清理等工作,操作流程更簡便,降低后期運維成本。

該技術的靈活性還能更好適配市場需求變化:研發新型干簧管時,無需更換硬件設備,通過軟件調整參數即可適配不同尺寸、不同材質的產品;面對小批量高端訂單時,無需重新調試生產線,可快速切換生產方案,助力企業擺脫 “通用款” 產品的同質化競爭,更好把握高端細分市場機遇。

當前干簧管應用領域已從傳統繼電器、普通傳感器,延伸至醫療設備、航空航天、高端電子等 “高精尖” 領域。這些領域的核心需求聚焦于 “品質穩定性” 與 “可靠性”,而非單純的成本控制 —— 能夠生產更微型、性能更穩定的干簧管,成為企業占據市場優勢的關鍵。

紅外點狀聚焦加熱并非對傳統工藝的替代,而是對高端制造需求的精準響應。在傳統火焰加熱滿足 90% 通用干簧管生產需求的同時,該技術憑借 “精準、潔凈、安全、靈活” 的特性,在 10% 的高端市場中快速滲透,逐步成為醫療、航空航天領域干簧管封裝的優選工藝。

對于尋求高端化升級的干簧管企業而言,紅外點狀聚焦加熱技術的應用,已成為布局未來市場的重要選擇。當終端客戶對產品精度、品質的要求持續提升時,掌握先進的封裝技術,是企業在行業競爭中站穩腳跟、實現長遠發展的關鍵支撐。紅外點狀聚焦加熱推動干簧管封裝從 “粗放鍛造” 走向 “精密智造”,為行業高端化發展提供了關鍵技術支持。